- 提供高精密、專業復雜的零件定制加工,一站式服務

焊接支架的技術要求涉及多個方面,以確保支架的強度、耐久性、安全性和美觀性。以下是根據相關參考文章整理的焊接支架技術要求:

焊接支架應選用符合國家標準的材料,如鋼材、不銹鋼等,確保其強度和耐久性。材料的力學性能和化學成分應符合國家標準的有關規定,并有質量合格證明書。

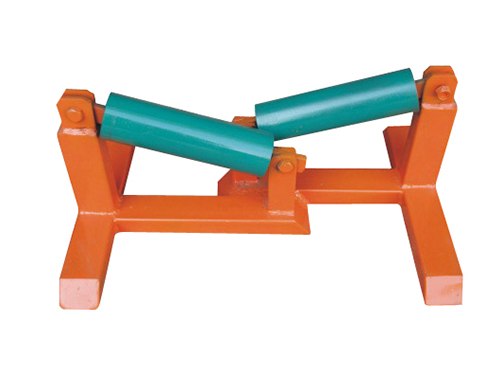

焊接支架的設計應符合相關標準規范,滿足使用功能和安全要求。設計時需考慮支架的承重能力、穩定性、耐腐蝕性等因素,并確保支架結構合理、美觀。

焊接方法:焊接支架的焊接工藝應符合國家標準,如焊接方法、焊接參數、焊接順序等,確保焊接質量。常見的焊接方法有手工電弧焊、氣體保護焊等。

焊前準備:

檢查焊縫根部間隙及坡口尺寸,確保符合要求。

清理焊道及焊道邊緣,去除鐵銹、油污、水和涂料等雜物,清理邊緣單側不得小于20mm。

檢查工藝加強筋、加固板安裝是否準確。

檢查電源狀態、送絲裝置、電線和固定器等設備,并調整焊接參數。

焊接過程:

支架部件應在專用的工裝架上施焊,采取防倒措施。

盡量采用平焊和橫焊,嚴禁下坡焊。應力集中處不允許引弧和收弧。

焊接時,焊絲、焊道需保持干燥,以防產生氣孔等缺陷。

焊接過程中需控制焊接速度、電流、電壓等參數,確保焊縫質量。

焊后處理:

焊接完成后,需對焊縫進行清理,去除焊渣、飛濺等雜物。

對焊縫進行無損檢測,如射線透照檢測、超聲波檢測等,確保焊縫無裂紋、未熔合等缺陷。

焊接支架的表面應進行防腐處理,如噴漆、鍍鋅等,以延長其使用壽命。防腐處理應符合相關標準規范,確保涂層均勻、無漏涂現象。

焊接支架的尺寸應符合設計要求,且公差應在合理范圍內,以確保安裝的準確性。尺寸公差的具體要求應根據設計圖紙和相關標準規范確定。

焊接支架在生產過程中應進行嚴格的質量檢測和檢驗,如無損檢測、力學性能測試等,確保產品質量。

外觀檢驗應清除焊縫及其兩側的熔渣、飛濺及其他污物,使用放大鏡或有關輔助量具進行檢驗。

焊接支架的安裝應符合相關標準規范,確保安裝穩固、可靠。安裝過程中需注意支架的水平度、垂直度等參數,確保支架安裝正確。

焊接支架應根據使用環境進行設計和選材,以適應不同的溫度、濕度、腐蝕等環境條件。在特殊環境下使用的支架,需采取相應的防護措施,如防腐涂層、防銹處理等。